據(jù)《科技日報(bào)》10月10日報(bào)道,中國第一艘萬噸艦艇055型導(dǎo)彈驅(qū)逐艦于6月28日在江南造船集團(tuán)正式下水。而已經(jīng)擁有152年歷史的江南造船集團(tuán),為何能造出一艘艘線型越來越流暢的新型驅(qū)逐艦?江南造船集團(tuán)董事長林鷗最近公開提及了他們的一個“神器”——世界首臺復(fù)雜曲面船板三維數(shù)控彎板裝備。

不久前,中國第一艘萬噸艦艇055型驅(qū)逐艦在江南造船集團(tuán)正式下水。

細(xì)心的粉絲們發(fā)現(xiàn),從這家擁有152年歷史的古老船塢里駛出的一艘艘新型驅(qū)逐艦的線型越來越流暢。原因何在?

除了焊接技術(shù)上的突破之外,江南造船集團(tuán)董事長林鷗最近公開提及了他們應(yīng)用的一個“神器”——世界首臺復(fù)雜曲面船板三維數(shù)控彎板裝備。

產(chǎn)學(xué)研聯(lián)合,突破成形技術(shù)瓶頸

復(fù)雜曲面船板成形是船舶工業(yè)普遍面臨的一個技術(shù)瓶頸。多年來,國內(nèi)外船廠對曲面分段中的三維曲面(雙曲度)船體外板進(jìn)行加工,一直是采用人工操作的方式。由于依賴操作人員的技術(shù)和經(jīng)驗(yàn),技術(shù)復(fù)雜,工作條件差,熟練工人日漸缺乏,加之存在生產(chǎn)效率低、污染環(huán)境等問題,已成為現(xiàn)代化造船的生產(chǎn)瓶頸。一些用于軍艦的特種鋼不能采用水火彎板工藝,其加工成形的難度更大。

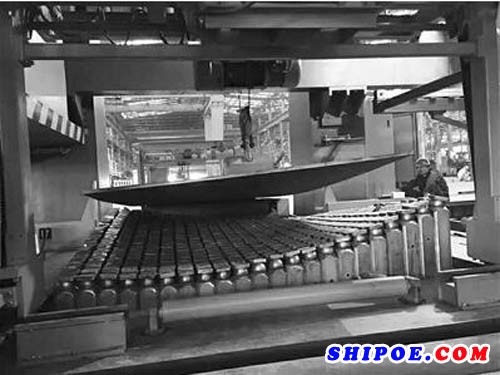

為了破解這一難題,由山東碩力、武漢理工大學(xué)、江南造船(集團(tuán))有限公司組成的產(chǎn)學(xué)研聯(lián)合體研發(fā)團(tuán)隊(duì),在數(shù)字加工的基礎(chǔ)上進(jìn)行智能研發(fā),最終實(shí)現(xiàn)復(fù)雜曲面板材加工的數(shù)字化、自動化、智能化。他們研發(fā)的“復(fù)雜曲面船板三維數(shù)控彎板裝備”集成了機(jī)、電、液、控、光技術(shù),實(shí)現(xiàn)了造船領(lǐng)域從設(shè)計(jì)到加工的統(tǒng)一數(shù)據(jù)源的貫通,是造船領(lǐng)域的一項(xiàng)重大工藝變革,是世界上少有的大規(guī)模投入使用并且可以實(shí)現(xiàn)船體外板數(shù)字冷彎成形的成套裝備。

自動化“當(dāng)家”,生產(chǎn)效率提高10倍

“這是具有自主知識產(chǎn)權(quán)的核心技術(shù)。”國內(nèi)船舶結(jié)構(gòu)力學(xué)界的權(quán)威吳有生院士、機(jī)械工程專家段正澄院士如是評價。在實(shí)地觀摩過該裝備之后,他們發(fā)現(xiàn):這項(xiàng)技術(shù)首次將“自動化”引入整個船體外板加工環(huán)節(jié),使用專門的計(jì)算和控制軟件自動進(jìn)行船板成形加工,在滿負(fù)荷生產(chǎn)的情況下該技術(shù)每天可取代54名工人,生產(chǎn)效率較傳統(tǒng)方式提高10倍以上。

記者了解到,外板加工屬塑性變形,彎曲過程會產(chǎn)生回彈,也容易產(chǎn)生褶皺變形,自動化成型尤為困難。山東碩力董事長焦?jié)硎?,該設(shè)備采用具有自主知識產(chǎn)權(quán)的金屬板件三維數(shù)控冷彎成套技術(shù)以及“快速逐步逼近彎曲成形法”“基于非均勻有理B樣條曲面重構(gòu)法”等技術(shù)解決了上述問題。